मोल्ड निर्माण प्रक्रिया मा, मोल्ड को गठन भाग अक्सर सतह पॉलिश गर्न आवश्यक छ।पालिशिंग टेक्नोलोजीमा निपुणताले मोल्डको गुणस्तर र सेवा जीवन सुधार गर्न सक्छ र यसरी उत्पादनको गुणस्तर सुधार गर्न सक्छ।यस लेखले काम गर्ने सिद्धान्त र मोल्ड पालिश गर्ने प्रक्रियाको परिचय दिनेछ।

1. मोल्ड पॉलिश विधि र काम सिद्धान्त

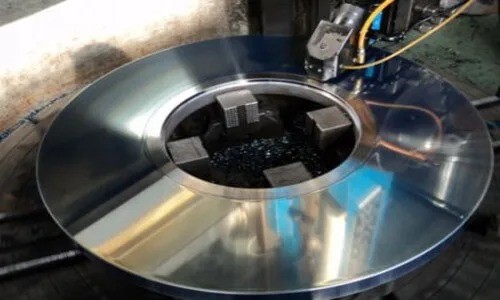

मोल्ड पॉलिशिंगले सामान्यतया तेल ढुङ्गाको स्ट्रिपहरू, ऊन पाङ्ग्राहरू, स्यान्डपेपर, आदि प्रयोग गर्दछ, ताकि सामग्रीको सतह प्लास्टिक रूपमा विकृत हुन्छ र वर्कपीसको सतहको उत्तल भागलाई चिल्लो सतह प्राप्त गर्न हटाइन्छ, जुन सामान्यतया हातले गरिन्छ। ।उच्च सतहको गुणस्तरको लागि सुपर फाइन ग्राइन्डिङ र पॉलिश गर्ने विधि आवश्यक छ।सुपर फाइन ग्राइन्डिङ र पॉलिशिङ विशेष ग्राइन्डिङ उपकरणबाट बनेको हुन्छ।घर्षण युक्त पालिश गर्ने तरलमा, यसलाई उच्च-गति रोटरी गति प्रदर्शन गर्न मेसिन गरिएको सतह विरुद्ध थिचिन्छ।पालिसिङले Ra0.008μm को सतहको नरमपन हासिल गर्न सक्छ।

2. पालिश प्रक्रिया

(1) नराम्रो पोलिश

फाइन मेसिनिङ, EDM, ग्राइन्डिङ, इत्यादिलाई ३५,००० देखि ४०,००० r/min को घुम्ने गतिमा घुम्ने सतह पालिशरले पालिश गर्न सकिन्छ।त्यसपछि त्यहाँ म्यानुअल तेल ढुङ्गा पीसने, तेल ढुङ्गाको पट्टी र स्नेहक वा शीतलकको रूपमा केरोसिन छ।प्रयोगको क्रम 180#→240#→320#→400#→600#→800#→1 000# हो।

(२) सेमी-फाईन पालिसिङ

सेमी-फिनिसिङमा मुख्यतया स्यान्डपेपर र केरोसिन प्रयोग गरिन्छ।स्यान्डपेपर को संख्या क्रम मा छ:

400#→600#→800#→1000#→1200#→1500#।वास्तवमा, #1500 स्यान्डपेपरले कडा बनाउनको लागि उपयुक्त मोल्ड स्टिल मात्र प्रयोग गर्दछ (52HRC माथि), र पूर्व-कठोर इस्पातको लागि उपयुक्त छैन, किनभने यसले पूर्व-कठोर स्टीलको सतहमा क्षति पुर्याउन सक्छ र वांछित पॉलिशिंग प्रभाव प्राप्त गर्न सक्दैन।

(3) राम्रो पालिश

राम्रो पालिशिंग मुख्यतया हीरा घर्षण पेस्ट प्रयोग गर्दछ।डायमण्ड एब्रेसिभ पाउडर वा एब्रेसिभ पेस्ट मिलाउनको लागि पालिस गर्ने कपडाको पाङ्ग्राले ग्राइन्ड गर्दा, सामान्य ग्राइन्डिङ क्रम 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #) हुन्छ।1 200# र 1 50 0# स्यान्डपेपरबाट कपालको दाग हटाउन 9 μm हीराको पेस्ट र पालिस गर्ने कपडाको व्हील प्रयोग गर्न सकिन्छ।त्यसपछि 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) को क्रममा फेल्ट र डायमण्ड पेस्टको साथ पालिशिङ गरिन्छ।

(4) पालिश काम गर्ने वातावरण

पालिस गर्ने प्रक्रिया दुई काम गर्ने स्थानहरूमा अलग-अलग गरिनुपर्छ, अर्थात्, कुनै नराम्रो पीस गर्ने प्रशोधन स्थान र राम्रो पालिश गर्ने प्रशोधन स्थानलाई अलग गरिएको छ, र अघिल्लोमा वर्कपीसको सतहमा बाँकी बालुवा कणहरू सफा गर्न हेरचाह गर्नुपर्छ। प्रक्रिया।

सामान्यतया, 1200# स्यान्डपेपरमा तेल ढुङ्गाले नराम्ररी पालिस गरेपछि, हावामा धुलोको कणहरू मोल्ड सतहमा नछोड्ने सुनिश्चित गर्दै धुलो बिना सफा गर्नको लागि वर्कपीसलाई पालिस गर्नु आवश्यक छ।1 μm (1 μm सहित) भन्दा माथिको शुद्धता आवश्यकताहरू सफा पालिसिङ कक्षमा प्रदर्शन गर्न सकिन्छ।थप सटीक पालिशको लागि, यो एकदम सफा ठाउँमा हुनुपर्छ, किनकि धूलो, धुवाँ, डन्ड्रफ र पानीका थोपाहरूले उच्च-सटीक पालिश गरिएका सतहहरू स्क्र्याप गर्न सक्छन्।

पालिश प्रक्रिया पूरा भएपछि, workpiece को सतह धुलो देखि सुरक्षित हुनुपर्छ।जब पालिश प्रक्रिया रोकिन्छ, सबै घर्षण र स्नेहकहरू सावधानीपूर्वक हटाउनु पर्छ कि workpiece को सतह सफा छ भनेर सुनिश्चित गर्न को लागी, र त्यसपछि मोल्ड विरोधी रस्ट कोटिंग को एक तह workpiece को सतह मा स्प्रे गरिनु पर्छ।

पोस्ट समय: जनवरी-10-2021